I costi energetici giocano un ruolo sempre più importante per i produttori alimentari. Stiamo infatti assistendo ad un continuo aumento dei costi con conseguente erosione, allo stesso ritmo, dei margini di profitto.

Assorbire gli aumenti di prezzo ed evitare di trasferirli al consumatore finale, con il rischio di una contrazione delle vendite, è già oggi fondamentale per tutte le aziende alimentari.

Per far fronte a questa complessa situazione, è fondamentale saper individuare e sfruttare il potenziale risparmio energetico attraverso la revisione delle tecnologie e dei processi produttivi.

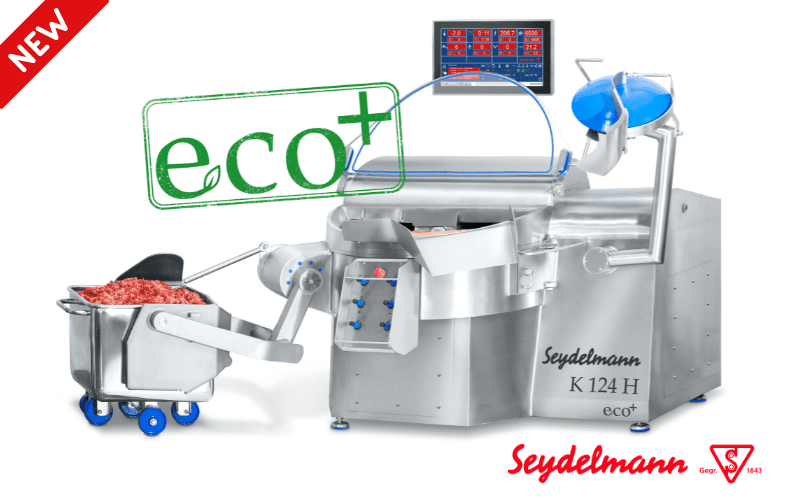

Ottimizzazioni possibili con i nuovi modelli Seydelmann Eco+

La nuova serie di modelli Seydelmann Eco+ è stata sviluppata tenendo in considerazione tutte le aree di consumo più rilevanti in produzione.

Motori con controllo di frequenza

Modernizzare i macchinari di produzione può portare a grandi risparmi energetici, soprattutto se questi hanno ancora in carico versioni obsolete di convertitori di frequenza.

Utilizzando moderni motori e convertitori di frequenza ad alta efficienza energetica, si possono ottenere risparmi energetici fino al 40%, migliorando al contempo la qualità del prodotto finale grazie, ad esempio, alla regolazione variabile della velocità di taglio coordinate con precisione per una qualità ottimale del prodotto.

Potenza ottimale del motore

A seconda della macchina, è possibile installare anche motori adattati con potenza ridotta. In questo modo si riduce ulteriormente il consumo energetico e quindi anche la potenza assorbita.

Nei Cutter, per esempio, l’area di taglio, la velocità delle lame e la geometria della vasca sono ottimizzati per il prodotto da realizzare, così da mantenere un basso consumo energetico.

Ottimizzazione dei processi produttivi

I cambiamenti di processo offrono un enorme potenziale di risparmio. Ad esempio, è possibile ottenere un risparmio energetico fino al 50% utilizzando un separatore a tamburo al posto del classico set di taglio del Tritacarne.

Il tamburo assicura una separazione efficace delle parti dure come tendini e cartilagini oltre che di corpi estranei, come particelle di plastica o residui di pellicola, per un prodotto finale di qualità superiore.

Rispetto ai set di taglio convenzionali, il sistema consente una maggiore produttività oraria con un minore incremento di temperatura e quindi un importante risparmio energetico.

Oltre ai modelli di Tritacarne E 130 e G 160, il sistema è adesso disponibile anche per il modello U 200.

Un altro modo per abbattere i costi energetici è quello di ottimizzare interi processi produttivi adattando in modo specifico le combinazioni di macchinari.

Ad esempio, può essere sensato produrre würstel con una combinazione di Cutter e Emulsionatore, al fine di ridurre i tempi di lavoro della macchina e quindi il consumo energetico fino al 45%, ovviamente mantenendo la qualità del prodotto.

Controllo della ricetta

I sistemi di controllo, come la serie Auto-Command, consentono una produzione automatizzata con velocità e tempi ottimizzati per il prodotto e per il consumo energetico.

L’Auto-Command, infatti, registra tutti i dati rilevanti, come la potenza assorbita e il consumo energetico, aiutando così a identificare e ottimizzare i processi e i prodotti ad alta intensità energetica.

Mezzi di trattamento

I mezzi di trattamento, come i gas di raffreddamento, possono svolgere un ruolo importante nel consumo energetico e nella sostenibilità. Sono infatti molto costosi da produrre e da acquistare, e come se non bastasse, i problemi di approvvigionamento degli ultimi tempi ne hanno fatto lievitare i costi.

Incrociando in modo intelligente i dati sulla misurazione della temperatura del prodotto nei vari step di produzione con i dati sul consumo energetico della macchina, è possibile far coincidere in modo ottimale la quantità di gas utilizzata e il tempo di applicazione, ovvero il massimo raffreddamento possibile con il minimo consumo di gas.

Nei Mixer industriali, ad esempio, la quantità di gas richiesta può essere ulteriormente ridotta grazie agli ugelli incorporati nel fondo della tramoggia, rispetto all’immissione del gas dal coperchio.

Non esiste una soluzione unica adatta a tutti. In risposta all’attuale crisi energetica e all’aumento esponenziale dei costi energetici che ne consegue, Gherri offre a tutti i clienti una consulenza individuale sul risparmio energetico delle macchine Seydelmann esistenti o in progetto.

Contattaci per fissare un appuntamento con un nostro esperto:

Fonte: Articolo news su seydelmann.com