Il futuro di prodotti come pancetta o prosciutto si fa sempre più complesso, con pressioni sociali e trend alimentari che non sembrano portare alcun vantaggio per questi prodotti. In questo clima, i produttori devono assicurarsi di non ricevere un’inutile pubblicità negativa che potrebbe influenzare l’intero settore.

Con livelli sempre più ridotti di nitriti e sali, i margini di errore circa la shelf-life del prodotto sono infatti più bassi che mai. Vi è dunque bisogno di una tecnologia che possa garantire un’alta qualità della stagionatura.

Nuove tecnologie portano la lavorazione della pancetta ad un livello superiore

Il “Quality Curing Process” (QCP) di Fomaco sta rivoluzionando il modo in cui pancetta e prosciutto vengono prodotti in tutto il mondo, trasformando una tradizionale lavorazione a lotti in un processo di siringatura e zangolatura in linea in meno di cinque minuti, per un prodotto finale di elevata qualità.

Zangolatura in linea

Dopo la siringatura del prodotto, la zangolatura in linea è una parte fondamentale del processo di trattamento di qualità che aiuta a migliorare la resa e ridurre le perdite (gocciolamento) del prodotto.

Il processo di zangolatura di pancetta e prosciutto dura in media due minuti, durante i quali le proteine in superficie si attivano e i fori causati dell’ago si richiudono. Questo consente il rilascio della miosina in superficie che agisce come una barriera all’uscita, trattenendo così la salina all’interno del prodotto.

Controllo peso in linea – IWC

La tecnologia di pesatura in linea esiste ormai da diversi anni in molti diversi processi alimentari. Il principio di base è che il prodotto viene pesato prima e dopo una certa lavorazione. Il sistema permette quindi di effettuare continui piccoli aggiustamenti al macchinario per ridurre al minimo il sottopeso e il sovrappeso del prodotto. Tempo fa questo veniva visto come il “Santo Graal” della siringatura, ora invece è realtà!

Il processo di pesatura in linea non è una tecnologia semplice da padroneggiare, ma è qualcosa che Fomaco ha introdotto con successo sul mercato. Questa opzione eleva ulteriormente la precisione e la costanza delle siringatrici Fomaco, riducendo l’errore umano e compensando le variazioni che si verificano naturalmente in ogni lotto di carne.

Gli operatori in genere effettuano test di prelievo durante un ciclo di produzione di pancetta e prosciutto per rilevare possibili variazioni. Il sistema IWC Fomaco non solo elimina la necessità di questi test a metà produzione, ma garantisce una maggiore precisione grazie ad una costante ottimizzazione.

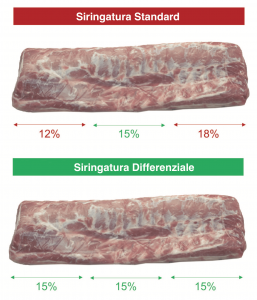

La nuova siringatura differenziale di Fomaco

Fomaco ha sviluppato la tecnologia della siringatura differenziale pensata, in primo momento, per il mercato britannico. Non è un segreto che ogni muscolo del maiale reagisce in modo diverso alla lavorazione. Per esempio, il dorso del maiale ha due tagli fondamentalmente diversi: la parte della coscia e la parte della spalla. Con la salamoia iniettata alla stessa pressione, la parte della spalla può infatti assorbire e trattenere fino al 50% in più rispetto alla coscia. Questo a causa della struttura muscolare più spugnosa.

La tecnologia Fomaco di siringatura differenziale compensa le diverse estremità e inietta alle pressioni corrette in ogni sezione del prodotto. Questo si traduce in un equo aumento del peso, prevenendo le perdite nella pressatura e nell’affettatura. In questo modo ogni fetta di pancetta in tutta la lonza ha gli stessi livelli di ingredienti e aumento del peso.

Questa tecnologia sta diventando una necessità in tutto il settore, dato che i livelli di sale e nitriti si riducono e i margini di errore sono appunto più stretti che mai.

Se combinate, le tecnologie del Quality Curing Process di Fomaco aiutano a produrre una pancetta di altissima qualità, senza imperfezioni nel processo di stagionatura e con un quantitativo di lavoro ridotto.

Fonte: Bacon & Pigmeat Magazine – meatmanagement.com